時間:2025-12-15

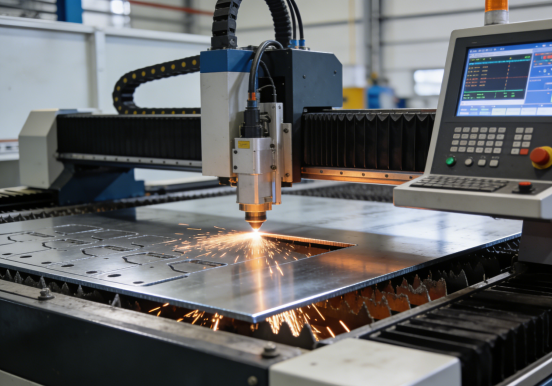

在激光加工行業(yè)中,“功率”幾乎是客戶咨詢激光切割機時最先關(guān)注的參數(shù)之一。從幾千瓦到上萬瓦,高功率激光切割機不斷刷新行業(yè)認知,也在一定程度上推動了加工效率的提升。然而,功率是否真的越大越好?是否所有應(yīng)用場景都適合選擇高功率激光切割機?事實上,如果脫離具體材料、工藝與系統(tǒng)匹配來談功率大小,往往容易陷入選型誤區(qū)。

從原理上看,激光切割機的功率代表的是單位時間內(nèi)輸出的激光能量上限。功率越大,理論上可切割的材料厚度越高、速度越快,這也是高功率激光切割機在厚板加工領(lǐng)域廣受關(guān)注的重要原因。

但在實際生產(chǎn)中,加工質(zhì)量并非由功率單一決定。切割效果還與材料類型、板材厚度、切割速度、焦點位置、輔助氣體以及整機穩(wěn)定性密切相關(guān)。例如,在薄板、不銹鋼或鋁材的精細切割中,過高的功率反而容易導(dǎo)致切口燒蝕、毛刺增多,甚至影響邊緣質(zhì)量。

因此,功率更像是“能力邊界”,而非決定最終加工精度的唯一指標(biāo)。對于絕大多數(shù)標(biāo)準(zhǔn)鈑金加工場景而言,合理匹配功率區(qū)間,往往比一味追求高功率更具性價比。

不少用戶在選型時存在一個常見誤區(qū):認為功率越大,效率一定越高。但實際情況是,當(dāng)加工材料厚度與功率不匹配時,高功率并不會帶來效率提升,反而可能增加能耗與維護成本。

以常見的中薄板切割為例,如果長期加工3–6mm板材,卻選擇超出實際需求的大功率設(shè)備,不僅初期投資成本更高,設(shè)備在運行過程中還會面臨更大的熱負荷。這對激光器、光學(xué)系統(tǒng)以及配套冷卻系統(tǒng)都提出了更高要求。

此時,如果冷卻能力不足或溫控精度不夠,激光器輸出穩(wěn)定性將受到影響,最終體現(xiàn)在切割一致性下降、設(shè)備故障率上升。也正因如此,越來越多激光設(shè)備制造商開始強調(diào)“系統(tǒng)級優(yōu)化”,而不是單純堆疊功率參數(shù)。

隨著激光切割機功率不斷提升,制冷系統(tǒng)的重要性愈發(fā)凸顯。高功率激光器在運行過程中會產(chǎn)生大量熱量,如果不能及時、穩(wěn)定地帶走熱量,將直接影響激光器壽命和加工穩(wěn)定性。

作為深耕微環(huán)境制冷與高精度溫控領(lǐng)域多年的專業(yè)廠商,酷凌時代在激光冷卻應(yīng)用中積累了大量經(jīng)驗。針對激光切割設(shè)備連續(xù)運行、高熱流密度、對溫控穩(wěn)定性要求極高的特點,酷凌時代推出了多款適用于激光行業(yè)的小型工業(yè)冷水機與激光專用冷水機解決方案。

這些冷水機產(chǎn)品采用直流變頻壓縮機與自研控制算法,可根據(jù)激光器實際負載動態(tài)調(diào)節(jié)制冷能力,避免頻繁啟停,在保證冷卻效率的同時有效降低能耗。同時,系統(tǒng)可實現(xiàn)高精度控溫,減少水溫波動對激光輸出功率與光束質(zhì)量的影響,為設(shè)備穩(wěn)定運行提供可靠保障。

在實際應(yīng)用中,無論是中功率激光切割設(shè)備,還是更高功率的激光加工系統(tǒng),合理配置冷卻能力、確保溫控系統(tǒng)與功率等級匹配,都是保障長期穩(wěn)定運行的重要前提。

回到最初的問題:激光切割機功率越大越好嗎?答案顯然是否定的。真正合理的選型,應(yīng)當(dāng)基于實際加工需求來確定功率區(qū)間,并綜合考慮設(shè)備穩(wěn)定性、能耗水平、系統(tǒng)匹配以及長期使用成本。

對于用戶而言,與其盲目追求高功率參數(shù),不如關(guān)注以下幾個核心問題:主要加工材料與厚度是什么?是否存在精細切割需求?設(shè)備是否需要長時間連續(xù)運行?冷卻與溫控系統(tǒng)是否足夠可靠?這些因素,往往比單一功率數(shù)字更能決定實際使用體驗。

酷凌時代始終認為,激光設(shè)備的價值不僅體現(xiàn)在“切得多厚”,更體現(xiàn)在“切得穩(wěn)、切得久、切得省”。通過穩(wěn)定、高效、節(jié)能的冷卻解決方案,為激光切割機提供可靠的溫控支持,正是高功率設(shè)備真正發(fā)揮性能的基礎(chǔ)。

激光切割機功率的提升,確實為工業(yè)加工帶來了更多可能,但功率并不是越大越好。只有在合理的應(yīng)用場景下,功率、工藝與冷卻系統(tǒng)形成良好匹配,設(shè)備才能實現(xiàn)真正高效、穩(wěn)定、長期的運行。

在激光加工不斷向高功率、高精度方向發(fā)展的今天,選擇合適的功率配置,并搭配專業(yè)可靠的溫控方案,才是企業(yè)提升加工質(zhì)量與綜合效益的關(guān)鍵路徑。